чтобы скачать буклет

Мониторинг, техническое обслуживание и ремонт газопроводов и сооружений на них позволяют обеспечить бесперебойное и безаварийное газоснабжение потребителей. Нормативная база эксплуатации газораспределительных сетей складывается из документов Ростехнадзора и стандартов. ФНП «Правила безопасности сетей газораспределения и газопотребления» рассматривают по большей части вопросы выполнения газоопасных работ. Основная масса требований к объемам и периодичности работ, порядку их организации и оформления содержится в межгосударственном стандарте ГОСТ 34741-2021 «Системы газораспределительные. Требования к эксплуатации сетей газораспределения природного газа».

Кардинальные изменения требований к эксплуатации газораспределительных сетей произошли в 2011 году. Тогда вышел стандарт организации СТО ГАЗПРОМ ГАЗОРАСПРЕДЕЛЕНИЕ 2.3‑2011 «Системы газораспределительные. Сети газораспределения природного газа. Общие требования к эксплуатации. Эксплуатационная документация». С 1 января 2013 года его сменил национальный стандарт ГОСТ Р 54983 с аналогичным названием. Были введены новые работы: проверка состояния охранных зон, оценка газопроводов и ПРГ, обслуживание систем инженерно-технического обеспечения ПРГ. Наконец-то выделили в отдельную главу содержание зданий ГРП. Появилось понятие «мониторинг». Целый раздел посвятили эксплуатации АСУ ТП. Изменилась периодичность обходов, технического обследования наружных газопроводов, текущего ремонта ПРГ, состав работ при текущем ремонте оборудования ПРГ. Появились новые формы документации, а существовавшие ранее были скорректированы и дополнены. Все эти и многие другие изменения явились на тот момент революцией, потребовавшей от газораспределительных организаций серьезных усилий для адаптации производственной деятельности к новым требованиям.

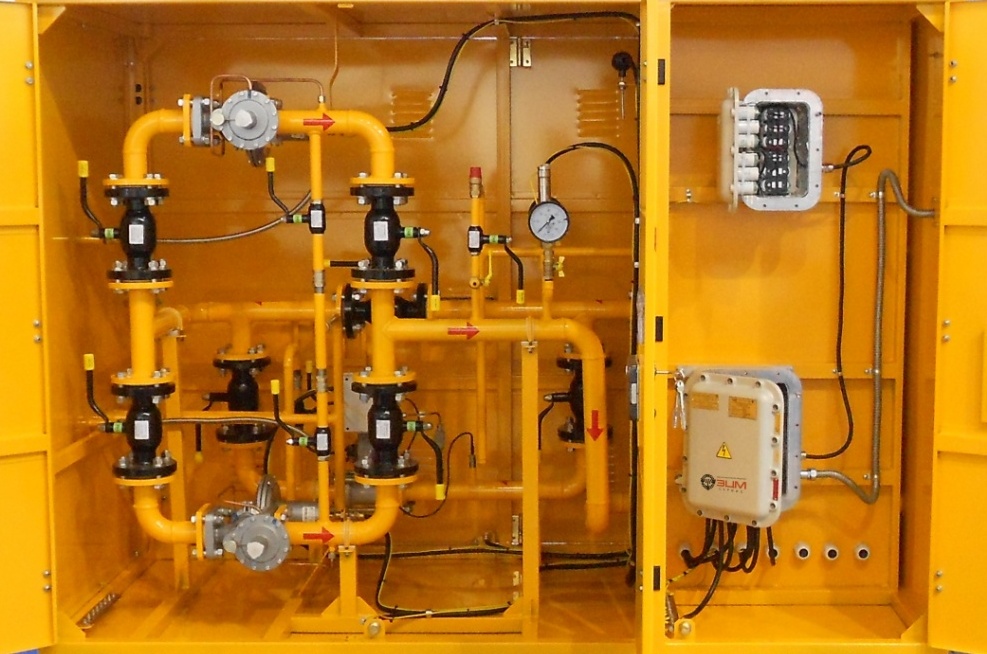

Новый ГОСТ 34741 не принес таких кардинальных изменений. Конечно, появились новые требования, многое поменялось, но не так серьезно, как в 2011 году. В стандарте учтен опыт применения ГОСТ Р 54983, а также произошедшие в газораспределении изменения. Отрасль развивается. Появляются новые технологии и оборудование. Внедряются современные приборы, применяются передовые материалы. Динамично развивается целое направление — автоматизированные системы управления технологическими процессами (рис. 1). В традиционных областях — эксплуатации наружных газопроводов, пунктов редуцирования газа, средств электрохимической защиты, — также произошли изменения, требующие отражения в нормативных требованиях.

Рис. 1. ГРПШ, оснащенный телеметрией

ГОСТ 34741 введен с 1 июня 2022 года. Имеющиеся в нем новшества требуют переработки регламентов организации газоопасных работ, производственных инструкций, графиков, приобретения новых приборов, обучения персонала, внедрения введенных вновь и измененных форм документации. Ниже будут рассмотрены особенности применения ГОСТ 34741 при эксплуатации наружных газопроводов.

ГОСТ 34741 вышел после ФНП «Правила безопасности сетей газораспределения и газопотребления», которые были утверждены приказом Ростехнадзора от 15.12.2020 №531. ФНП являются обязательным к применению нормативно-правовым актом, устанавливающим требования промышленной безопасности.

В частности, в ГОСТ Р 54983 допускалось не проводить контрольную опрессовку перед врезкой при избыточном давлении воздуха в присоединяемом газопроводе не ниже 0,1 МПа. В ФНП контрольная опрессовка перед пуском газа является обязательной, без каких-либо оговорок.

ГОСТ Р 54983 не относил проверку состояния охранных зон газопроводов к газоопасным работам. Иной подход в ФНП, которые признают проверку газоопасной работой. Конечно, в данном случае можно предположить, что разработчики ФНП «перебдели». Все же проверка охранных зон — это визуальный осмотр относящихся к этим охранным зонам земельных участков. Но правила безопасности надо выполнять.

Также ГОСТ Р 54983 допускал технический осмотр надземных газопроводов производить одним рабочим. ФНП подобного не допускают. Они требуют, чтобы любая газоопасная работа выполнялась бригадой в составе не менее двух рабочих.

Эти и многие другие требования ФНП учтены при разработке ГОСТ 34741. ГРО необходимо внести соответствующие изменения в производственные инструкции и другие документы, регламентирующие порядок выполнения газоопасных работ.

Одним из требований ФНП «Правила безопасности сетей газораспределения и газопотребления», учтенных в ГОСТ 34741, является необходимость измерения содержания кислорода в воздухе при выполнении работ в замкнутых пространствах: помещениях ПРГ, колодцах, туннелях, коллекторах. Замена запорной арматуры в колодцах на бесколодезную является важной задачей, успешно реализуемой ГРО. Но число задвижек в колодцах еще велико. Их обслуживание и ремонт являются работами повышенной опасности. Важная мера в обеспечении безопасности сотрудников — проверка содержания кислорода в воздухе. Если оно меньше 20%, выполнение работ в помещениях ПРГ, колодцах не допускается.

Рис. 2. Газоанализатор ФП-34

Для измерения кислорода используются различные газоанализаторы, в том числе ФП‑34 (рис. 2), производимый НПОДО «ФАРМЭК» (Минск). Прибор является многофункциональным. Может служить газоанализатором, измеряя от одного до пяти компонентов в зависимости от установленных датчиков. Или работать индикатором утечки углеводородного газа. ГРО обычно используют комплектацию ФП‑34 с измерением метана и кислорода. В зависимости от установленного датчика пределы измерения метана составляют 0 ÷ 5% или 0 ÷ 5 и 5 ÷ 100%. Предел измерения кислорода 0 ÷ 25%. При работе в качестве течеискателя, для чего нужен соответствующий датчик, порог чувствительности датчика по метану составляет 0,001%.

Сварное соединение в месте врезки газопровода выполняется сварщиками в полевых условиях, часто без прекращения подачи газа. ФНП «Правила безопасности сетей газораспределения и газопотребления» допускают сварку на действующих газопроводах при давлении газа 0,0004 — 0,002 МПа, то есть «под газом». Качество сварочных работ в месте врезки важно для обеспечения надежности газораспределительных сетей. В соответствии с обоими стандартами: и ГОСТ Р 54983, и ГОСТ 34741 такое сварное соединение должно быть проверено методом неразрушающего контроля. Но в старом ГОСТ Р 54983 имелось дополнение: в случае невозможности такой проверки над местом врезки устанавливается контрольная трубка, через которую проверяется наличие утечки газа.

Рис. 3. Врезка седловым отводом

Таких контрольных трубок много над полиэтиленовыми газопроводами, врезки в которые выполняются седловыми отводами с закладными нагревателями (рис. 3). Для подобного типа сварного соединения из неразрушающего возможен только визуальный и измерительный контроль. И тут возникает вопрос. Визуальному и измерительному контролю подвергаются все сварные соединения, выполненные на газопроводе. Тогда контрольные трубки над местом врезки не нужны вообще. Если такого факта не признавать, контрольные трубки надо устанавливать над каждой врезкой, выполненной седелкой. При строительстве существовали разные подходы, но в большинстве случаев контрольную трубку ставили. Их обслуживание и ремонт: прочистка самих трубок, восстановление проектного положения и замена коверов, — требует значительных затрат. В новом ГОСТ 34741 от необходимости установки контрольных трубок ушли, обязав проверять сварные соединения методом неразрушающего контроля.

Значительно расширены в ГОСТ 34741 требования к определению состояния газопровода приборными методами. Дополнительно к ранее выполнявшимся работам теперь необходимо:

Изменен срок внепланового технического обследования при перерывах в работе электрозащитных установок. В соответствии с ГОСТ Р 54983 его необходимо было производить при суммарном перерыве в течение календарного года более 6 месяцев (кроме зон опасного действия блуждающих токов). ГОСТ 34741 сокращает этот период до 3 месяцев.

Глубина, на которую при строительстве укладывается подземный газопровод, определяется проектом. В соответствии с нормативными требованиями, она должна быть не менее 0,8 м до верха трубы. Вместах, где нет движения транспорта и сельскохозяйственных машин — не менее 0,6 м (для стальных газопроводов), на пахотных и орошаемых землях — не менее 1,2 м. С течением времени глубина залегания изменяется, обычно увеличивается. Но возможно и уменьшение в результате размыва, эрозии и выветривания грунта. Контроль глубины заложения должен проводиться в характерных точках — местах с изменением условий прокладки газопровода и/или напряженно-деформированного состояния.

При техническом обследовании подземного стального газопровода с помощью трассоискателя ищут повреждения изоляции (рис. 4). Этот же прибор позволяет определять трассу и глубину залегания трубы. С пластиковыми газопроводами сложнее. В соответствии с СП 42‑103‑2002 «Проектирование и строительство газопроводов из полиэтиленовых труб и реконструкция изношенных трубопроводов» обозначение местоположения полиэтиленовых межпоселковых газопроводов производилось металлическими проводами либо сигнальными лентами с вмонтированным металлическим проводом (фольгой). Позднее стали использовать маркеры. Современные трассоискатели позволяют определить глубину заложения и того, и другого. Понятно, что положение маркера (провода) и трубы полностью не совпадают. Но это достаточно точный ориентир.

Вместе с тем, многие полиэтиленовые газопроводы обозначены только опознавательными знаками и сигнальной лентой без вмонтированного токопроводящего элемента. Кроме того, провода и ленты при земляных работах часто рвут. Общепризнанного способа определения глубины залегания пластиковых труб нет. Возможно, в необходимых случаях придется шурфить.

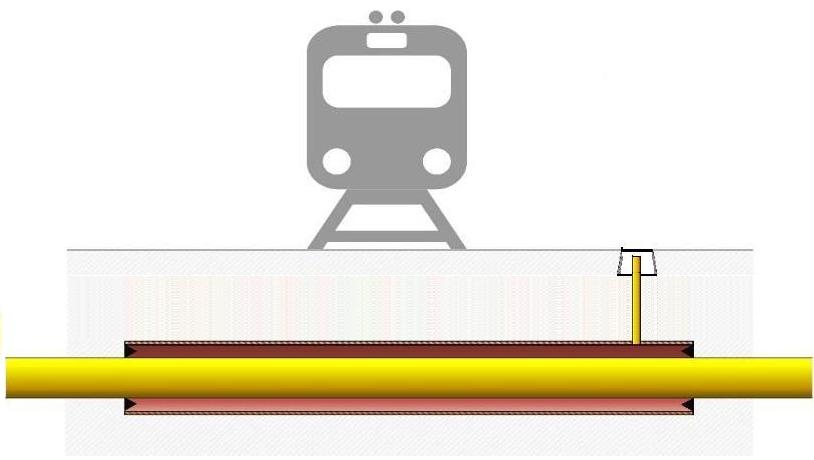

Газопроводы при пересечении автомобильных и железных дорог, трамвайных путей (рис. 5), подземных коммуникационных коллекторов и каналов различного назначения, а также бесканальных теплотрасс заключают в футляры. Они защищают от механических воздействий. Футляры позволяют оперативно выявлять утечки газа, для чего их оборудуют контрольными трубками, через которые газ отводится в атмосферу. Все бы хорошо, но при наличии механического контакта газопровода и футляра повреждается изоляция, идет коррозия стенки трубы.

Рис. 5. Газопровод под трамвайными путями

В старом ГОСТ Р 54983 впервые в состав технического обследования было введено электрометрическое обследование газопроводов, проложенных под железными и автомобильными дорогами, с целью определения наличия (отсутствия) контакта «труба-футляр». Новый стандарт ГОСТ 34741 увеличил число объектов, подлежащих контролю: добавились места пересечения с подземными коммуникационными коллекторами и каналами различного назначения, теплотрассами бесканальной прокладки. ГРО предстоит составить графики обследования подобных футляров и провести необходимые измерения.

Запах газа является основным признаком, по которому население может обнаружить утечку газа. Сообщая в аварийную службу ГРО об опасности, граждане помогают газовикам предотвращать происшествия. По сути, они ведут постоянный мониторинг утечек газового топлива. Именно поэтому контроль интенсивности запаха газа является обязательным условием безопасности газораспределительных сетей.

Рис. 6. Газоанализатор АНКАТ 7670

В настоящее время промышленность выпускает приборы, в автоматическом режиме определяющие содержание меркаптановой серы в газе, то есть фактически контролирующие интенсивность запаха газа. Газоанализаторы стационарные автоматические АНКАТ-7670 (рис. 6) производит ФГУП «СПО «Аналитприбор». Они устанавливаются на самых удаленных от ГРС газорегуляторных пунктах и интегрируются в телеметрию ПРГ. Информация об уровне одоризации средствами АСУ ТП передается на диспетчерский пульт ГРО. При использовании обычных методов контроля интенсивности запаха газа периодичность составляет не реже одного раза в 10 дней. В случае с потоковыми газоанализаторами она устанавливается техническим руководителем ГРО. Но не реже двух раз в год необходимо контролировать соотношение уровня одоризации в контрольных точках и в месте установки прибора.

Стандарт дополнен требованием об оповещении газотранспортной организации и поставщика газа о недостаточной интенсивности запаха газа. Именно от них зависит своевременное принятие мер к устранению несоответствия.

В ГОСТ 34741 появился новый раздел, посвященный эксплуатации наружных газопроводов в особых условиях. Это логично, так как эксплуатация подобных газовых сетей требует выполнения дополнительных работ.

Подвижки и просадки грунта (рис. 7) могут привести к повреждению изоляции подземных газопроводов. Возникающие при этом нагрузки могут вызвать деформацию вплоть до разрушения сварного стыка или тела трубы. Поэтому так важен контроль состояния газопровода — мониторинг. Первый этап — внеплановые осмотры для получения информации о неблагоприятных воздействиях на газопровод. Их проводят после обильных дождей, подъема уровня грунтовых вод и уровня воды в реках, оврагах, при резком похолодании при пучинистых грунтах и т.п.

При выявлении подвижек, осадок или выпучивании грунта разрабатывают шурфы для определения состояния изоляции и выявления причин, приведших к деформации газопровода. Результаты обследования предоставляются проектной организации для принятия решения по его дальнейшей эксплуатации или разработки компенсирующих мероприятий. После землетрясений проводят оценку газопровода. При выявлении неработоспособного состояния газопровода по результатам обследования или оценки их результаты предоставляются проектной организации для принятия решения о возможности дальнейшей эксплуатации или разработки документации на капитальный ремонт или реконструкцию.

В рамках небольшой статьи невозможно рассказать обо всех изменениях и новшествах в связи с изданием ГОСТ 34741. В нем учтен опыт применения действовавших ранее нормативных документов, прежде всего ГОСТ Р 54983. Газораспределительным организациям необходимо провести анализ документа и привести эксплуатацию газораспределительных сетей к современным требованиям.