чтобы скачать буклет

Наибольшее число шурфов газораспределительные организации отрывают для ремонта повреждений изоляции, которые обнаруживаются на теле трубы, на технических устройствах (конденсатосборниках, гидрозатворах), а также на выходах из земли. По этой причине при шурфовом обследовании обязательно проверяется состояние покрытия, которое под воздействием грунта, влаги и с течением времени теряет свои свойства.

Защитные покрытия служат пассивной защитой подземных сооружений от коррозии. Находящиеся в эксплуатации газопроводы изолированы различными типами покрытий: битумно-мастичными, полимерными липкими лентами, полимерно-мастичными лентами, экструдированным полиэтиленом.

Многие десятилетия мастики битумно-резиновые МБР являлись основным изоляционным материалом для подземных стальных газопроводов. Интересный факт: битумы можно получать не только из нефти, но также из торфа, сланца и угля. Но на долю нефтяных приходится более 90% всех производимых битумов. Конструкция битумно-мастичного покрытия многослойна: битумная грунтовка (праймер), два или три слоя мастики, между которыми размещается армирующий материал (стеклохолст, стеклоткань), снаружи — защитная обертка.

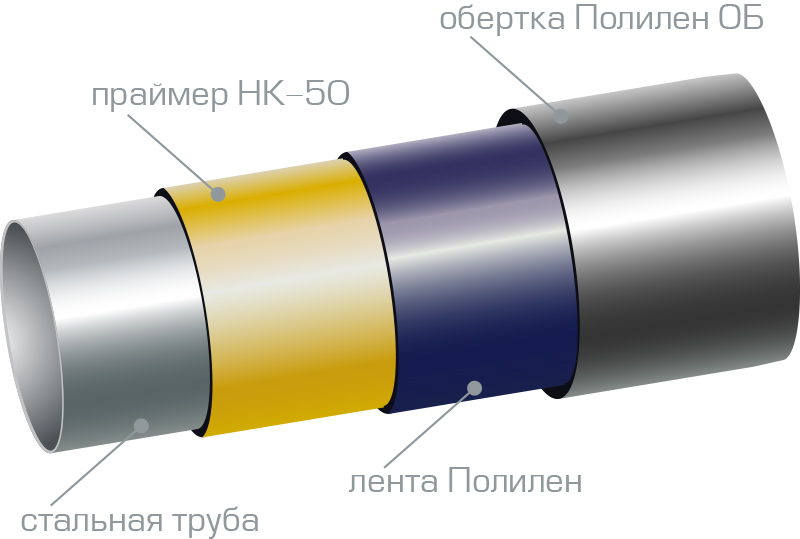

Рис. 1. Структура покрытия из полиэтиленовой липкой ленты

Полиэтиленовая липкая лента «Полилен» — четырехслойная, на основе термосветостабилизированного полиэтилена и адгезива — бутилкаучука. Лента Полилен наносится по праймеру НК-50, который представляет собой каучуково-смоляную композицию, растворенную в бензине (рис. 1). Сверху для защиты от механических повреждений ленту покрывают полиэтиленовой липкой оберткой Полилен-ОБ.

Полимерно-битумные ленты ЛИТКОР изготавливают, нанося расплавленную битумно-полимерную мастику на одну сторону полимерной ленты-основы: поливинилхлорида или полиэтилена. Покрытие на основе полимерно-битумных лент включает в себя:

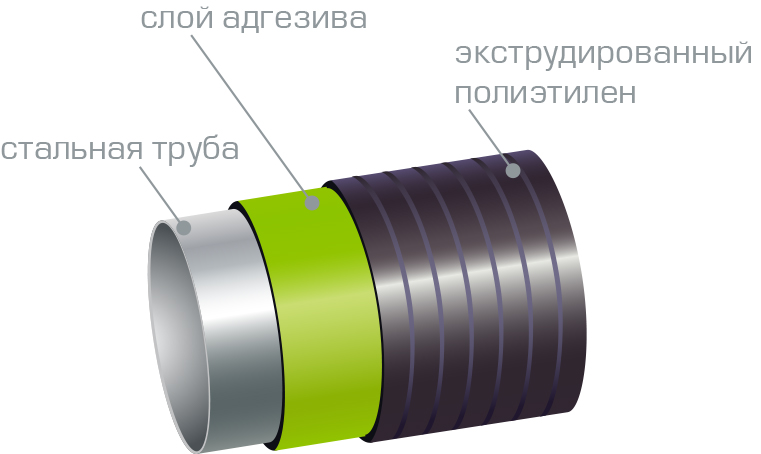

Рис. 2. Структура покрытия из экструдированного полиэтилена

На сегодняшний день самым надежным антикоррозионным покрытием газопроводов является экструдированный полиэтилен. Изоляция состоит из адгезионного подклеивающего слоя и наружного полиэтиленового слоя (рис. 2). Важно: в отличие от других видов покрытие из экструдированного полиэтилена можно наносить только в заводских (базовых) условиях.

Изоляция является барьером, не допускающим контакта между грунтом и металлом трубы. Защитное покрытие должно быть механически прочным, стойким по отношению к электролиту грунта, иметь хорошую адгезию и минимальное водопоглощение, сохранять свои свойства в процессе эксплуатации газопровода.

Визуальный контроль изоляции позволяет выявить складки, гофры, зоны отслаивания, сквозные дефекты и другие повреждения защитного покрытия. Особенно тщательно осматривают нижнюю часть трубы. Причинами повреждений могут послужить некачественное выполнение изоляционных работ как при изготовлении трубы, так и в процессе строительства, продавливание твердым предметом, деструкция (разложение), которая происходят в результате старения покрытия или воздействия агрессивной грунтовой среды. И здесь важно отметить, что не всегда на старых газопроводах изоляция находится в неудовлетворительном состоянии. В настоящее время в эксплуатации находятся газопроводы, построенные в 50‑е годы прошлого века, со сроком службы свыше 60 лет. При этом на них не часто выявляются повреждения защитного покрытия.

При визуально-измерительном контроле измеряют площадь обнаруженных сквозных дефектов изоляции и определяют их местоположение на поверхности трубы. Так же, как и в случае с коррозионными повреждениями металла, для записи результатов сечение трубы представляют как часы от 12 до 24 часов.

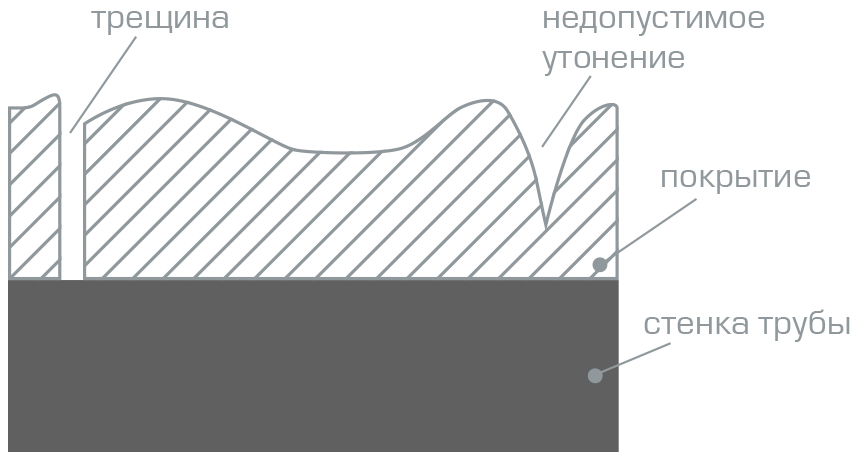

Под сплошностью понимается отсутствие в покрытии сквозных дефектов и недопустимых утонений (рис. 3).

Рис. 3. Трещины и утонения изоляционного покрытия

Конечно, визуально можно обнаружить большую трещину в изоляции, но для точного определения лучше использовать приборы — искровые дефектоскопы. Сплошность контролируют, помещая покрытие между полюсами источника высокого напряжения: один подключают к газопроводу, второй — к щупу дефектоскопа. При наличии в изоляции сквозных повреждений или утонений происходит замыкание цепи — искровой пробой.

Величина испытательного напряжения зависит от толщины покрытия, которая устанавливается ГОСТ 9.602-2016 «Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии» (таблица 1). Для всех типов защитных покрытий испытательное напряжение составляет 5 кВ на 1 мм толщины.

Таблица 1

| Покрытие | Толщина, мм, не менее, в зависимости от диаметра трубы |

| Мастичное битумное | от 57 до 159 мм включ. — 7,5 |

| от 168 до 1020 мм — 9,0 | |

| Из полиэтиленовых липких лент | от 57 до 530 мм включ. — 1,8 |

| Из полимерно-битумных лент | от 57 до 159 мм включ. — 4,0 |

| от 168 до 1020 мм — 4,6 | |

| Из экструдированного полиэтилена | до 273 мм включ. — 2,0 |

| от 273 до 530 мм — 2,2 | |

| от 530 до 820 мм — 2,5 |

Проверка качества изоляционного покрытия является неотъемлемой частью контроля, выполняемого в процессе строительства подземных стальных газопроводов. Контроль сплошности проводится по всей поверхности дефектоскопом с рабочим электродом в виде щетки из проволоки или кольца из проволоки со спиральной навивкой. В шурфах, отрываемых при эксплуатации, ГОСТ 34741-2021 «Системы газораспределительные. Требования к эксплуатации сетей газораспределения природного газа» также допускает применение искровых дефектоскопов. При этом обязательным условием является строгое соблюдение мер безопасности. Важно: производить работу при влажной поверхности газопровода, в дождь и при снегопаде запрещается.

Рис. 4. Дефектоскоп Корона 2.2

Электроискровой дефектоскоп Корона 2.2 выявляет дефекты в изоляционных покрытиях толщиной до 16 мм. Он выдает испытательное напряжение от 5 до 40 кВ. Прибор (рис. 4) состоит из электронного блока с аккумулятором, высоковольтного трансформатора-держателя со встроенным кабелем, провода заземления с магнитом и зажимом. Есть штырь-заземлитель, удлинитель и сменные электроды: веерный и Т‑образный. При заказе возможна комплектация кольцевым, серповидным и другими электродами. Дефектоскоп подает световую и звуковую сигнализацию при искровом пробое. Время непрерывной работы при полностью заряженном аккумуляторе — 5 часов.

В шурфе измеряют адгезию, толщину и переходное электрическое сопротивление защитного покрытия. Полученные значения сравнивают с проектными данными либо нормативными требованиями.

Сцепление двух разнородных поверхностей, возникшее при взаимодействии их поверхностных слоев, называется адгезией. Это важнейший параметр, характеризующий эксплуатационные свойства защитного покрытия. Слово адгезия происходит от латинского adhaesio — «прилипание». Происхождение термина подчеркивает основное требование к покрытию — его надежное удержание на поверхности трубы при механических воздействиях.

При шурфовом обследовании измеряется адгезия между изоляцией и стальной поверхностью трубы. Методы контроля определены в приложении к ГОСТ 9.602-2016. Для различных покрытий применяют разные способы.

Адгезию мастичной изоляции допускается определять методом треугольника. На покрытии вырезается равносторонний треугольник, который подцепляют за вершину угла и отслаивают от трубы. Адгезия считается удовлетворительной, если отслаивание требует усилия и имеет когезионный характер по всей площади под треугольником. Не менее 50% мастики должно остаться на металле.

Рис. 5. Пример когезии и адгезии в живой природе

Для справки: когезия — это связь между одинаковыми молекулами в пределах одного тела. Проще говоря, отрыв должен происходить в толще мастичного покрытия и по праймеру, а не от металла трубы. Интересный факт: капли росы на листьях и цветах растений образуются за счет когезии и сил поверхностного натяжения, а удерживаются на поверхности за счет адгезии (рис. 5).

Рис. 6. Адгезиметр СМ-1

Адгезиметры измеряют силу, которая необходима для отрыва (сдвига) либо отслаивания изоляции от поверхности трубы. Адгезиметр СМ‑1 (рис. 6) применяют для контроля битумного мастичного покрытия.

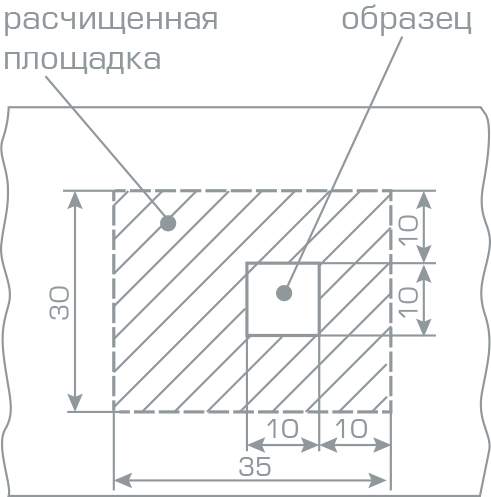

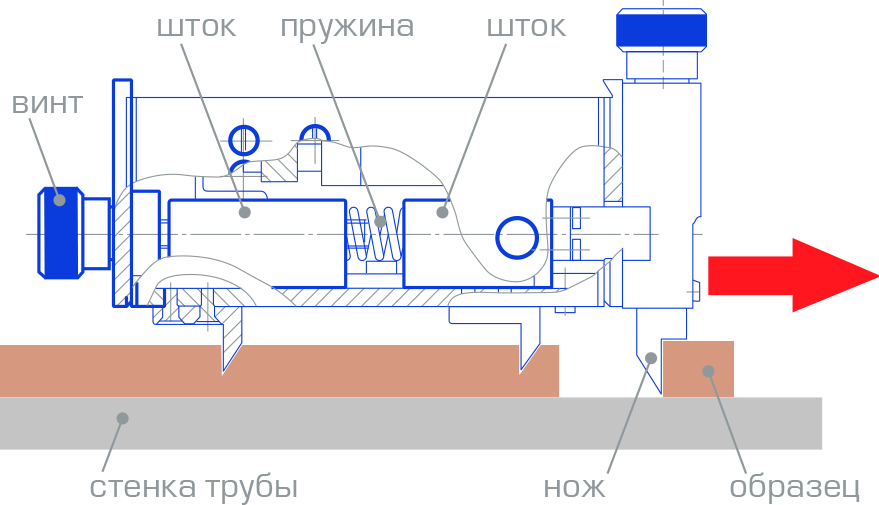

Рис. 7. Схема подготовки образца для контроля мастичного покрытия

При подготовке в покрытии делается надрез до металла размером 10 х 10 мм. Вокруг надреза расчищают площадку (снимают покрытие) размером 30 х 35 мм (рис. 7). Адгезиметр закрепляют на защитном покрытии, вдавливая в него опорные ножки (рис. 8). Нож подводят до соприкосновения с торцевой плоскостью образца. Суть испытания заключается в том, чтобы ножом прибора сдвинуть образец с места. Для этого вращением нагрузочного винта перемещают систему штоков и сжимают пружину. Деформацию пружины, пропорциональную передаваемому усилию, фиксируют индикатором. Адгезию характеризуют усилием сдвига образца площадью 1 см2. Ее величина измеряется в Мпа (кгс/см2).

Рис. 8. Измерение адгезии битумного мастичного покрытия

Визуально определяют характер разрушения:

Адгезию ленточных покрытий нельзя измерить так же, как у мастичных. Они тонкие и не имеют достаточной прочности, чтобы противостоять сдвигу. Лента просто сомнется. Адгезию ленточных покрытий определяют, отрывая их от металла. При этом измеряют усилие, при котором отслаивается полоса заданной ширины под углом 90° или 180°.

Рис. 9. Адгезиметр ИА-1

Адгезиметры ИА-1 (рис. 9) — универсальные, они могут служить для контроля как битумного мастичного, так и ленточного покрытия.

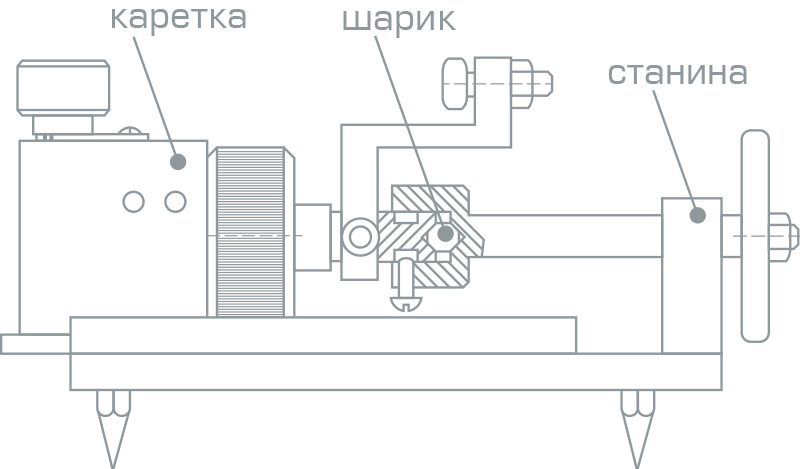

Рис. 10. Конструкция адгезиметра ИА-1

Конструктивно адгезиметр ИА-1 состоит из двух основных узлов (рис. 10): станины и каретки, сопряженных между собой шариком. Станина ножками устанавливается на покрытие, что обеспечивает устойчивость прибора при измерении.

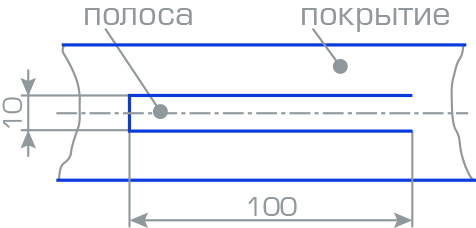

Рис.11. Схема подготовки полосы для контроля ленточного покрытия

Для измерения адгезии ленточного покрытия на трубе ножом вырезают полосу защитного покрытия шириной 10 мм (рис. 11). Ее край отслаиваются от поверхности трубы при помощи стамески и закрепляется в зажиме прибора. После этого прибор передвигают по трубе, отслаивая участок изоляции длиной в 100 мм, и измеряют прилагаемое при этом усилие. Адгезию ленточных покрытий измеряют в Н/см, где в Ньютонах — усилие при отслаивании полосы, а в сантиметрах — ее ширина.

Для каждого типа изоляции нормативными документами устанавливается минимальная толщина, при которой обеспечиваются защитные свойства покрытия, а также механическая прочность при транспортировке, строительстве, подвижках грунта.

Магнитные толщиномеры позволяют контролировать толщину защитных покрытий на ферромагнитном, в нашем случае стальном, основании. Приборы измеряют параметры взаимодействия магнита с ферромагнитной основой, на которую нанесен слой немагнитного покрытия, благодаря чему определяется его толщина. Чем толще покрытие, тем дальше магнит от трубы, тем слабее взаимодействие.

Рис. 12. Толщиномер МТ-2007

Магнитный толщиномер МТ-2007 предназначен для контроля толщины покрытий на ферромагнитных основаниях. Прибор состоит из электронного блока и магнитоиндукционного преобразователя, подключаемого кабелем. На лицевой панели электронного блока расположены жидкокристаллический цифровой экран и клавиатура управления (рис. 12).

При использовании преобразователя ТМ20-01 прибор измеряет толщину до 20 мм. Возможно запоминание полученных результатов в 8 группах, по 120 значений в каждой группе. Тощиномер МТ-2007 при использовании полностью заряженных батарей непрерывно работает 20 часов.

Основной закон электрической цепи, связывающий между собой силу тока, величину напряжения и электрического сопротивления, в 1826 году экспериментальным путем открыл немецкий физик Георг Ом. Из школы все помнят: чем больше сопротивление вещества, тем слабее протекающий через него ток. Электрическое сопротивление является основной характеристикой диэлектрических свойств изоляции.

Переходное электрическое сопротивление — это сопротивление единицы площади покрытия в цепи, образованной трубой, изоляцией и специально установленным электродом. Его уменьшение свидетельствует о происшедших в покрытия изменениях, таких как начало образования трещин, увеличение пористости, появление микродефектов, предшествующих выходу покрытия из строя.

ГОСТ 9.602–2016 для подземных трубопроводов на законченных строительством участках в шурфах устанавливает величину переходного электрического сопротивления защитного покрытия, указанную в таблице 2.

Таблица 2

| Покрытие | Переходное электрическое сопротивление, не менее, Ом∙м2 |

| Мастичное битумное | 5·104 |

| Из полиэтиленовых липких лент | 2·105 |

| Из полимерно-битумных лент | 2·105 |

| Из экструдированного полиэтилена | 3·105 |

Минимальное значение переходного электрического сопротивления изоляции в процессе эксплуатации подземных трубопроводов — 400 Ом·м2.

Методы контроля определены в приложении П ГОСТ 9.602-2016. Переходное электрическое сопротивление измеряется методом «мокрого контакта». На изоляционное покрытие по периметру накладывается ткань, смоченная 3% раствором кальцинированной соды. Поверх устанавливается металлический электрод-бандаж, плотно облегающий тканевое полотно. Отрицательный полюс источника питания присоединяется к зачищенному до металла участку трубы, положительный — к бандажу. В схему включаются вольтметр, микроамперметр и переменный резистор.

Резистором устанавливается напряжение 30 В, которое контролируется по вольтметру. По амперметру фиксируется сила тока. Величина переходного сопротивления определяется как произведение напряжения на площадь бандажа, деленную на силу тока в цепи.

Шурфовое обследование является комплексным мероприятием, требующим выполнения большого числа измерений. Для этого требуются сложные приборы: адгезиметры, толщиномеры, дефектоскопы, вольтметры, амперметры, приборы для измерения коррозионной агрессивности грунта. И, конечно, квалифицированные специалисты, способные воспользоваться этим многообразием. Газораспределительные организации несут серьезные затраты на выполнение обследования, но овчинка стоит выделки: на основе полученных данных удается разработать мероприятия, необходимые для обеспечения бесперебойного и безаварийного газоснабжения потребителей.