чтобы скачать буклет

Главная задача газовиков — обеспечение надежной поставки топлива своим потребителям. Но если специфика использования природного газа в конфорках жилых домов нам близка и понятна, то о применении «голубого топлива» на больших производствах мы знаем не так много. Я решила отправиться на «горячее производство» одного из крупнейших промышленных предприятий Хабаровского края — завод «Амурсталь», чтобы узнать какова роль газа в «большом деле».

Слова о «горячем производстве» в применении к металлургии — это не просто фигура речи. В середине июля при весьма легкой производственной экипировке (каска, куртка, защитные очки) за время непродолжительной экскурсии по основным цехам завода с тебя успевает сойти семь потов. Что же говорить о тех, кто выстаивает полную трудовую смену в войлочной робе у электросталеплавильной печи, где плавятся даже камни.

Завод «Амурсталь» — крупнейшее на сегодняшний день металлургическое предприятие на Дальнем Востоке России — был основан в Комсомольске-на-Амуре в мае 1935 года постановлением Совета народных комиссаров СССР (всего через два года после высадки первых комсомольцев, приехавших для возведения нового города в тайге). Приказ о начале строительства Дальневосточного металлургического завода подписал сам Серго Орджоникидзе.

Главная особенность производства в том, что сырьем является не руда, а металлолом. В основном это утилизируемый железнодорожный подвижной состав, суда, продукция машиностроения и металлоконструкции демонтируемых строительных объектов. Компании-заготовители собирают лом по всему округу и отправляют на завод для последующей переработки. Правда, признается генеральный директор завода Григорий Фрейдин, потребности в сырье у предприятия выше, чем реально удается обеспечить: “Весь объем лома, который есть на Дальнем Востоке мы готовы приобретать. Если бы была в регионе возможность получения необходимого сырья для полной загрузки производства — а это 1,1–1,2 млрд тонн в год — то мы бы работали исключительно на металлоломе».

Тяжелый 2020 год внес дополнительные коррективы — сбор металлолома сократился на 40–50% по всей стране. Поэтому войти в предстоящую зиму по традиции, имея запас на все холодные месяцы, у предприятия не получится.

Для компенсации дефицита лома «Амурсталь» с апреля этого года начал применять горячебрикетированное железо (ГБЖ), производимое Лебединским горно-обогатительным комбинатом в Белгородской области. Серия опытных плавок дала положительные результаты и ГБЖ взяли в производство.

Поступающее на завод сырье до того, как пойти в плавку, проходит несколько стадий подготовки. Сперва дозиметристы с помощью специальных приборов проводят контроль на радиационную безопасность. В случае выявления партии с «нештатным» радиационным фоном, ее сразу отбраковывают и удаляют с территории завода. Как правило, такие ситуации редки, за прошедшие полгода, по словам руководства завода, был лишь один подобный случай. Однако в 2000-х годах при плавке радиоизотопных приборов, содержащих цезий-137, на территории предприятия, которая, к слову, составляет порядка 350 га, скопилось около 2 тыс. тонн радиоактивных отходов — колошниковой пыли. Переработке она не поддается, поэтому пока разрабатывают решения для надлежащей утилизации, «фонящий» мусор забетонирован в 12 специальных бункерах бывшего дробильного отделения.

После замера излучения металлолом дополнительно проходит проверку на взрывоопасность. В цеху подготовки лома сырье разгружают, сортируют и передают специальными тележками к пресс-ножницам. Здесь с помощью специальных газовых резаков кромсают негабаритный металлолом на более мелкие куски. Ежемесячно перерабатывается не менее 11 тыс. тонн металлического хлама. Все остальное — дело техники. По планам в июле завод намерен освоить как минимум 80 тыс. тонн лома.

В этом же цеху из известняка делают известь, которая необходима сталеварам для управления химическим составом будущего металла в процессе плавки — так называемого «наведения шлака». Именно здесь в печи для обжига природный газ впервые участвует в производственном процессе металлургов. Сгорая в слое известняка, метан доводит его температуру до 1100–1200 °С. Начиная с 900°С, известняк интенсивно выделяет углекислый газ и образует известь, которая после охлаждения отправляется в электросталеплавильный цех.

До 1967 года для производства стали завод использовал исключительно мартеновские печи. Печь №1 мартеновского цеха дала свою первую плавку в 90 тонн 15 февраля 1942 года — в самый разгар советского контрнаступления под Москвой. Именно от ее пламени в 1975 году на комсомольском мемориале был зажжен Вечный огонь. Однако технология, изобретенная в конце XIX в., постепенно замещалась более прогрессивными способами выплавки стали с помощью электрической дуги.

На «Амурстали» электрический сталеплавильный агрегат позволяет осуществлять расплав металлолома и получение 125 тонн жидкой фазы за 42 минуты. Для этого измельченный металлолом и другие компоненты будущей стали (шихта) загружают в огромную бадью, где затем плавят с помощью электрической дуги при температуре 1500–1600 °С. В рабочем режиме из устройства с гулом двигателя реактивного самолета вырывается яркий факел. Процесс выглядит завораживающе, но долго смотреть на это просто невозможно — глаза начинают слезиться от яркости и клубов черного песка, летающего кругом. Поэтому обязательной частью спецодежды сталеваров являются защитные очки и специальные экраны, подобные стеклам на каске сварщиков. После окончания плавки металл стекает в сталеразливочный ковш, который передается на агрегат комплексной подготовки лома. Там его доводят до заданного химического состава. Фото ковша с расплавленным металлом и пеной шлака выглядит, как репортаж из преисподней.

Несмотря на то, что основным источником энергии для плавки является все-таки электричество, природный газ используется в электродуговой печи как дополнительный источник — ее газокислородные горелки работают на смеси природного газа и кислорода. Кроме того, «голубое топливо» применяют для сушки и разогрева основных и промежуточных ковшей. К слову, отделение шихты и ферросплавов электросталеплавильного цеха стало первым объектом газификации на «Амурстали», которая состоялась в 1987 году.

С помощью мостового крана огромный сталеразливочный ковш, накрытый теплоизолирующей крышкой, передается на стенд непрерывного литья заготовок. Там через специальное сталевыпускное отверстие металл попадает в промежуточный ковш, из которого разливается на шесть водоохлаждаемых кристаллизаторов, отливающих длинные металлические слитки, внешне похожие на толстые рельсы. Чтобы они имели правильную форму, с горячим металлом обращаются очень трепетно, почти как с новорожденным. Его покачивают, вытягивают, остужают водой и воздухом.

Сталь летом остывает за шесть часов, зимой — за четыре. За это время ее многократно поворачивают в специальном кантующем «холодильнике».

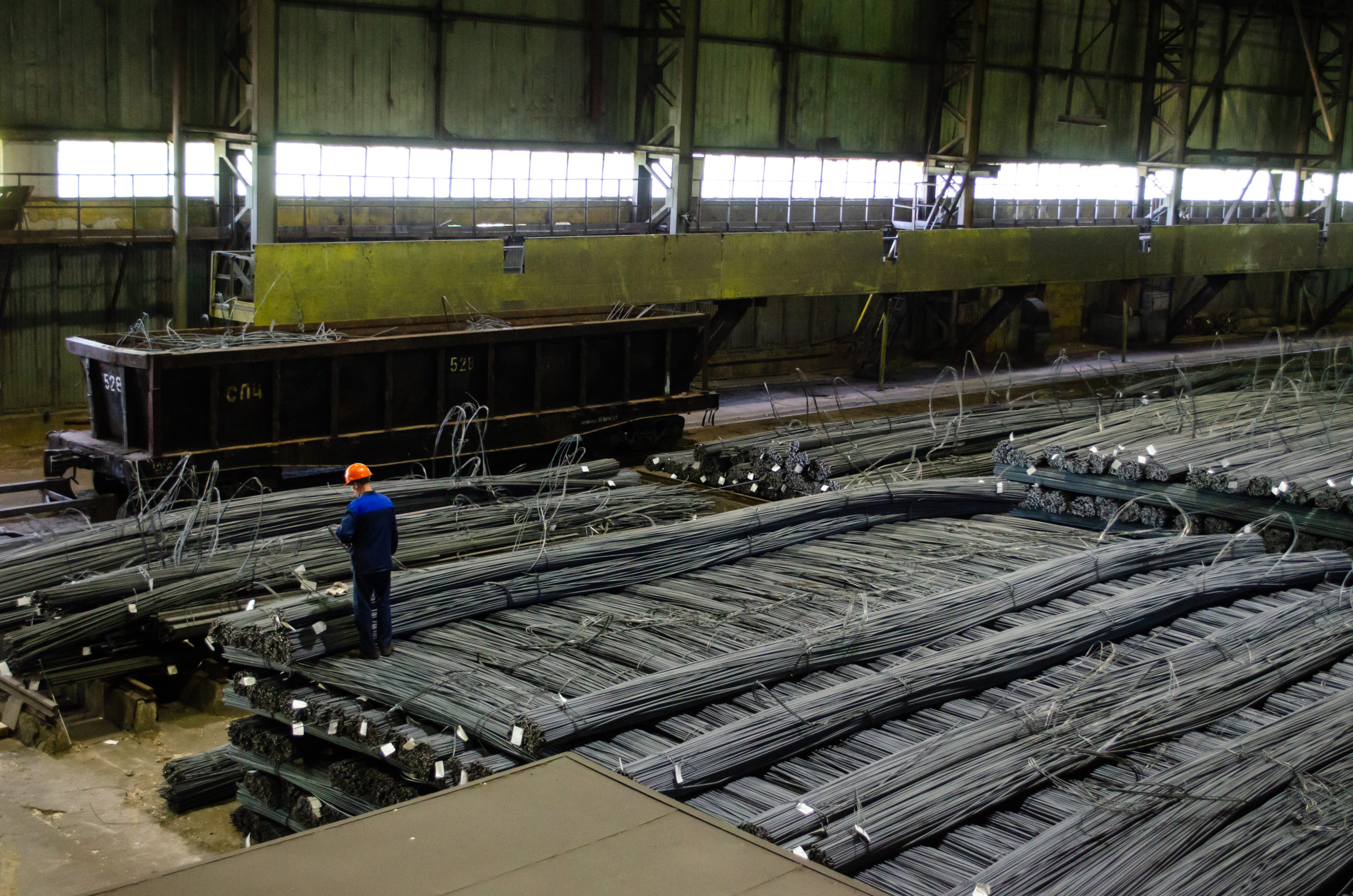

Именно эти длинные стальные бруски являются основным продуктом производства завода. Эта сортовая заготовка — продукт так называемого «первого передела» (первичной переработки) — сама по себе является востребованным экспортным продуктом. Это подтверждается полупустым складом готовой продукции цеха — залеживаться ей не удается. Так, в июне на экспорт было отгружено 39 тыс. тонн сортовой металлозаготовки.

«С точки зрения конкурентоспособности, дальневосточная заготовка всегда являлась одной из лучших по качеству, да и со сбытом этого продукта у завода проблем никогда не стояло, благодаря выгодному географическому положению. Производства некоторых стран Юго-Восточной Азии (той же Индонезии и Филиппин) заточены на заготовки именно этого типоразмера. А его не все комбинаты производят. Сейчас цена за тонну заготовки вернулась к уровню 370–375 долларов, что позволяет заводу себя комфортно ощущать», — отмечает генеральный директор «Амурстали» Григорий Фрейдин.

Однако предприятие заинтересовано в производстве и продаже на внутренний и внешний рынок продукта «второго передела» — из произведенной сортовой заготовки сам завод дальше выпускает сортовой прокат.

Сегодня сортопрокатный цех «Амурстали» ежемесячно изготавливает на заказ 28–30 тыс. тонн проката диаметром от 5,5 до 40 мм. Его использовали при реализации таких крупных проектов, как строительство стартовой площадки космодрома «Восточный» для тяжелых ракет «Ангара», Амурского газоперерабатывающего завода, ТЭЦ в Ванино, нового угольного терминала в приморской бухте Суходол, судовых доков в Большом Камне, объездной дороги вокруг Хабаровска и нефтепровода–отвода «ВСТО — Комсомольский НПЗ».

В сортопрокатном цехе основным потребителем газа является методическая печь, предназначенная для нагрева заготовок перед их деформацией в линии прокатного стана. Благодаря этому агрегату из 11,7 м сортовой заготовки можно получить изделие длиной до 2,5 км. Первоначально печь работала на мазуте, однако с газификацией производства была переведена на новый вид топлива.

«Природный газ в смеси 1:10 с воздухом подается на горелки для нагрева двух зон печи. В нее «садят» заготовку, нагревают ее до 1200 °С, чтобы она приобрела пластические свойства, и ее можно было обжать и растянуть в тот профиль, который нам необходим. Так что без нагрева и природного газа прокатка просто невозможна», — рассказывает заместитель генерального директора завода по производству Владислав Сухоплюев.

Печь работает круглосуточно, ее нельзя останавливать. Проектная производительность действующего оборудования — 170 т в час, но сейчас в час выдают порядка 100 т. Разогретый пластичный металл двигают с помощью специальных роликов, попутно обжимая его до заданного размера. Хитрые инженеры придумали, как помочь процессу с помощью гравитации — между началом и концом производственной линии специально предусмотрен перепад высоты почти в 6 м. Максимальная скорость, с которой сегодня возможна прокатка изделия на стане — 100 м/сек (при изготовлении проволоки-катанки).

Сейчас, чтобы процесс не прекращался, в каждой смене рядом с печью и станом работают по четыре человека. Сортопрокатный цех является первым в очереди на модернизацию. В ближайшей перспективе заводу предстоит решить массу накопившихся за последнее время проблем:

«За апрель — май этого года мы погасили около 150 млн рублей долгов по энергетике. Тут хочется действительно поблагодарить структуры Газпрома и ДЭКа, ту же налоговую, которые вошли в тяжелое положение завода и, в том или ином виде, согласовали некие форматы рассрочек и графики погашения задолженности. Со второго полугодия мы планируем полностью войти в график платежей по условиям действующих договоров поставки», — разъясняет Григорий Фрейдин.

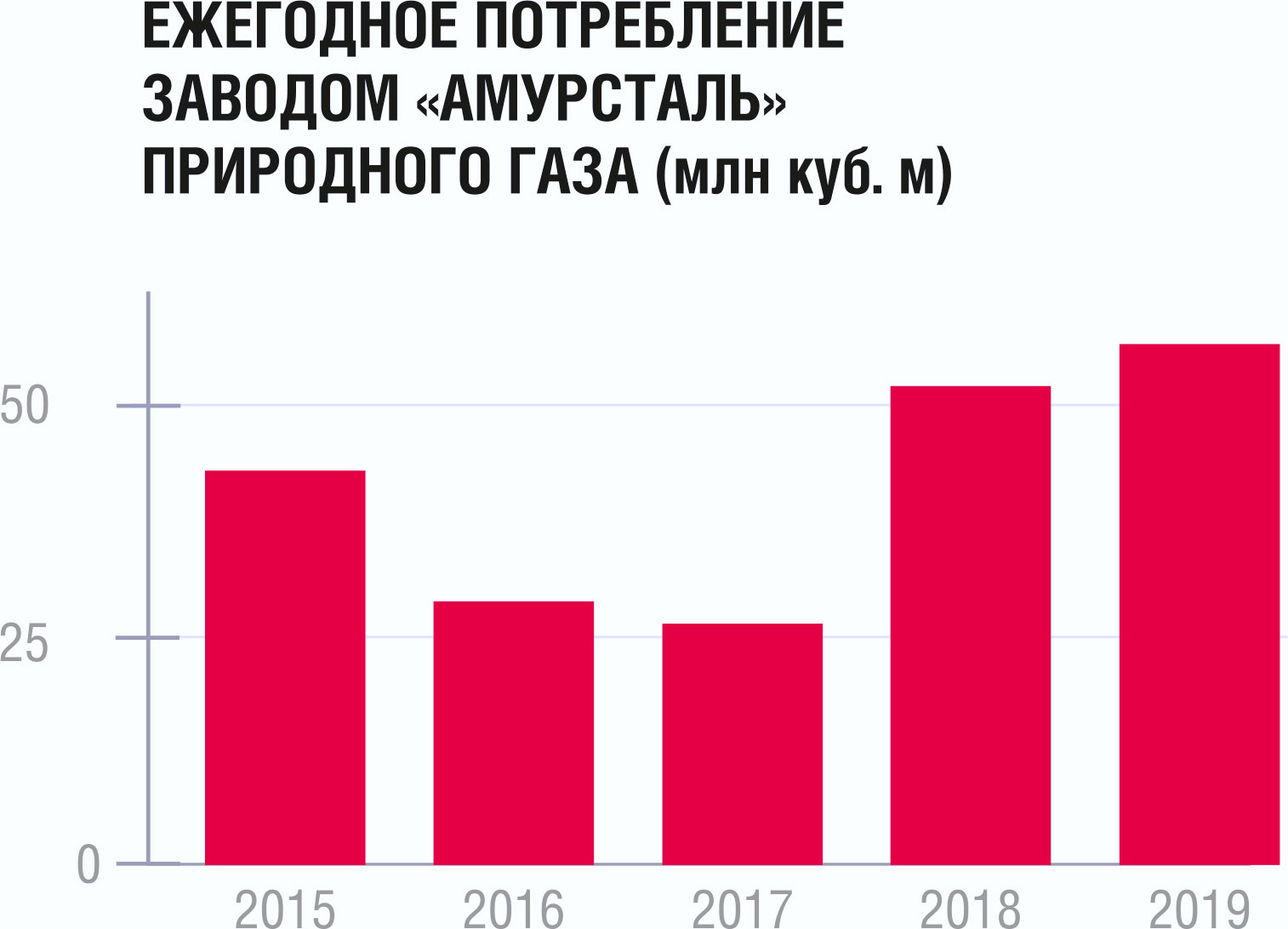

Учитывая, что ежегодное потребление природного газа в среднем составляет порядка 35 млн кубометров, такой подход выглядит достаточно амбициозным. Ведь основные тепловые агрегаты в технологической цепи предприятия работают на газе, и от их работы зависит не только выполнение производственных показателей завода, но и качество продукции.

Еще раз весь процесс наглядно в нашем видео